La Plasticité des nanocristaux¶

Article publié dans Pour La Science, N°370, Août 2008

Les métaux peuvent se déformer grâce au déplacement d’infimes défauts de leur structure cristalline, les dislocations. Mais à l’échelle des nanocristaux, le jeu des dislocations se complique d’autres mécanismes. Théories, modèles et expérimentations se conjuguent pour les explorer.

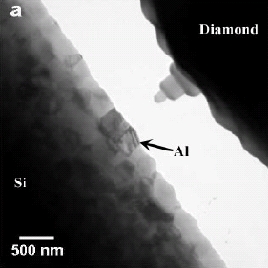

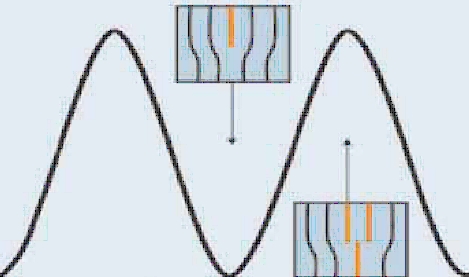

Février 2001. Andrew Minor et ses collègues du laboratoire Lawrence Berkeley, en Californie, réalisent une expérience inédite : ils font pénétrer une minuscule tête d’épingle dans un film d’aluminium épais de quelques couches atomiques, et observent ce qui se passe au microscope électronique. Sous un tel grossissement, la tête d’épingle ressemble à une pointe émoussée, tandis que la couche d’aluminium est composée de cristaux parfaitement collés les uns aux autres, à peine plus gros que l’extrémité de la pointe (voir la photo ci-contre). Mais au contact de cette dernière, les cristaux d’aluminium se mettent à changer de forme et d'aspect.

Dans l’expérience d’Andrew Minor, une pointe de diamant (en haut à droite) appuie sur un film d’aluminium disposé sur un substrat de silicium. La couche d'aluminium vue par la tranche est suffisamment mince pour être transparente aux électrons. En diffractant les électrons, certains grains bien orientés par rapport au faisceau incident apparaissent nettement, et on peut observer leur déformation. On distingue également les joints entre les grains (cliché Hysitron).

Ainsi, les cristaux métalliques de taille nanométrique (un nanomètre est égal à un milliardième de mètre) peuvent être modifiés par une contrainte mécanique. Les physiciens s’en doutaient de longue date, mais c’est la première fois qu’une observation directe de ce phénomène a pu être effectuée. Les techniques expérimentales aptes à explorer des modifications de structures nanométriques en temps réel ne sont en effet opérationnelles que depuis la fin des années 1990.

L’observation d’A. Minor pose la question des liens entre le changement de forme des nanocristaux et une propriété macroscopique des métaux : leur capacité à se déformer de manière irréversible. Cette plasticité explique que l’on puisse façonner les métaux sans les rompre (ils résistent aux chocs en absorbant l’énergie reçue), alors qu’à l’inverse les matériaux fragiles, tels que le verre et les céramiques, cassent facilement.

L’aptitude à la déformation plastique, la ductilité, a pris de l’importance quand l’ingénieur allemand Alfred Wilm découvrit, en 1906, que l’addition de cuivre, de magnésium et de manganèse en petite quantité dans l’aluminium conduit à un durcissement spectaculaire de ce métal, qui devient beaucoup moins déformable. Cette découverte mena aux Duralumins, alliages d’aluminium qui se sont répandus dans l’industrie aéronautique et automobile en raison de leur dureté, de leur légèreté et de leur résistance à l’usure mécanique.

Or ce durcissement est dû, comme l’ont montré les physiciens André Guinier et Georges Preston dans les années 1920, à la précipitation de particules métalliques de taille nanométrique dans l’aluminium. Par quels mécanismes des particules nanométriques modifient elles la ductilité d’un métal ? Quel est le lien avec les modifications de forme et d’aspect des nanocristaux d’aluminium observé par l’équipe d’A. Minor ? Après avoir décrit les mécanismes de la déformation plastique, nous examinerons comment ils s’appliquent dans différents matériaux et nous évoquerons les théories qui relient les changements de forme des nanocristaux et les propriétés plastiques des métaux.

Quels sont les mécanismes de la déformation des matériaux métalliques ? Ces matériaux sont formés de cristaux, où les atomes sont empilés en structures régulières (périodiques) répétées dans les trois directions de l’espace. Pour expliquer qu’un tel réseau d’atomes tridimensionnel se déforme, on peut imaginer que les plans atomiques du réseau glissent les uns sur les autres ; on parle de cisaillement.

Cependant, dans ce cas, la force nécessaire pour déplacer les atomes entre deux positions stables d’équilibre devrait être 1000 à 10000 fois supérieure à celle observée. Autrement dit, il est impossible que tout un plan atomique glisse d’un seul coup.

Dans les années 1930, des physiciens américains, Egon

Orowan, Michael Polanyi et Geoffrey Taylor, proposèrent

que ce glissement pouvait s’effectuer non pas sur l’ensemble

d’un plan atomique, mais par réarrangement progressif des

liaisons. Pour cela, ils empruntèrent au physicien italien

Vito Volterra (1860-1940) le concept de « dislocation », utilisé

en mécanique des milieux continus, un domaine de la

mécanique qui prend en compte la déformabilité de la

matière (voir la figure 1).

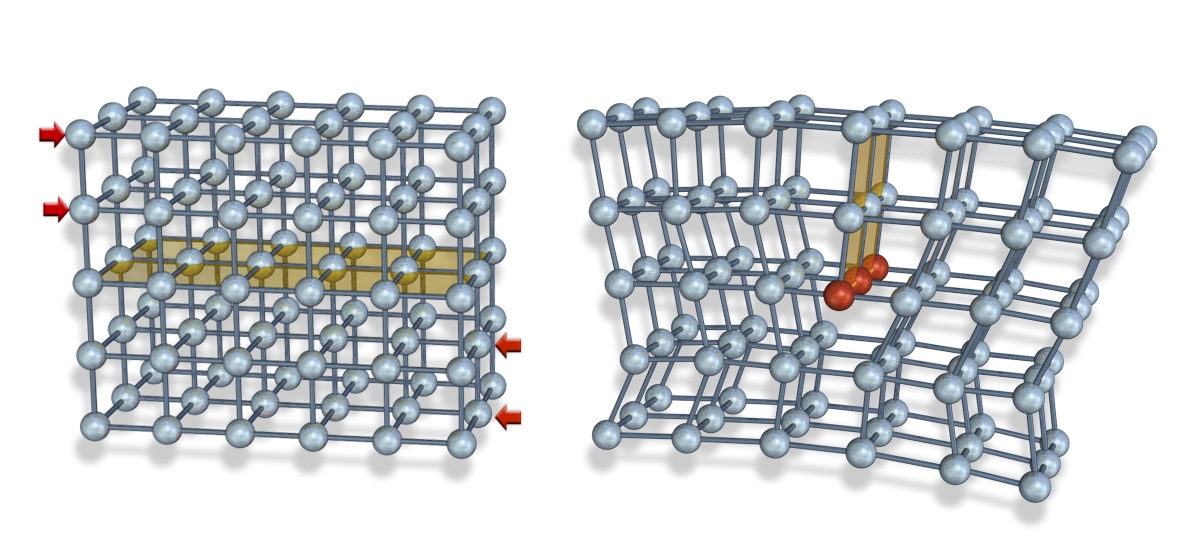

Figure 1. Une dislocation est une déformation plastique dans un cristal qui apparaît sous l’effet d’une contrainte le long d’un plan de cisaillement (à gauche). Il s’agit d’une ligne où l’arrangement périodique des atomes est rompu : le plan atomique vertical (à gauche, en jaune) s’interrompt brutalement et les plans atomiques situés autour de cette ligne de défaut sont distordus. (infographie, Pour la Science)

Selon E. Orowan et ses collègues, le mouvement d'une dislocation peut dans ces conditions « transporter » une déformation élémentaire sur de grandes distances, sous l'effet d'une contrainte extérieure. La structure ordonnée et périodique des atomes est restaurée dans le sillage de ce déplacement (voir la figure 2). Pour que cela soit possible, les atomes du coeur de la dislocation doivent se réarranger à mesure que le mouvement progresse.

Figure 2. Dans un métal, les dislocations, défauts linéaires de la structure atomique (atomes en rouge), se propagent par suite du repositionnement des liaisons. Ces dernières ne sont pas aussi rigides que les liaisons covalentes. Elles sont peu directionnelles et se repositionnent avec un faible apport d’énergie , ou une contrainte de faible intensité (le repositionnement des liaisons métalliques est symbolisé par la flèche. (infographie Pour la Science)

Dans les métaux, où les liaisons atomiques sont délocalisées, ces réorganisations exigent peu d’énergie, car les « cols » d’énergie que les atomes doivent franchir pour se déplacer entre deux positions stables dans le coeur de la dislocation sont bas ; ils sont aisément franchis avec l’aide d’une faible contrainte extérieure. Dans les matériaux covalents, en revanche, les cols d’énergie sont élevés : les liaisons sont très fortes et directionnelles. Pour déplacer une dislocation, des liaisons doivent être brisées, puis recollées, ce qui requiert une contrainte beaucoup plus grande (voir la figure 3).

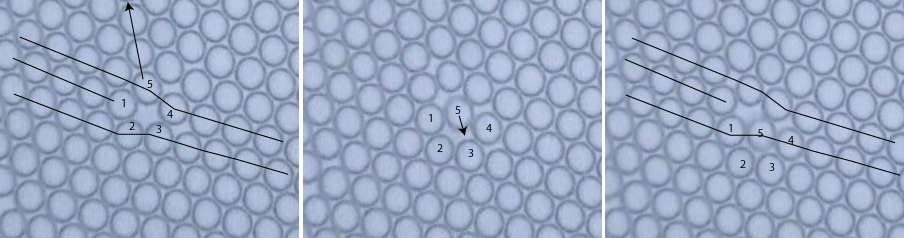

Figure 3. Dans un réseau de bulles de savon, les forces d’interaction sont semblables à celles qui lient les atomes dans un métal. Ici, le coeur d'une dislocation, composée des bulles 1-5, borde une rangée de bulles (lignes) qui s’interrompt brutalement (à gauche). Lors du glissement de la dislocation, une bulle proche du coeur (5) se déplace entre deux positions énergétiquement stables via une position instable (milieu). La dislocation se déplace alors de la distance séparant deux rangées (à droite).

Figure 4. Profil d’énergie à franchir pour une dislocation en mouvement. En ordonnée, l’énergie requise ; en abscisse, la distance de glissement. En encarts, les configurations des plans atomiques associées aux positions stables (dislocations) et aux cols d’énergie. Pour un métal, la courbe serait plus plate que pour un semi-conducteur puisque y déplacer une dislocation demande moins d’énergie. (infographie Pour la Science)

Avec la propagation des dislocations, c’est donc l’ensemble du matériau qui peut se déformer sous l’action d’une contrainte. La déformation plastique de métaux purs comme l’or ou l’aluminium apparaît sous des contraintes de faible intensité. Les dislocations y sont en effet extrêmement mobiles et nombreuses. Ces métaux intrinsèquement « mous » peuvent être notablement durcis grâce à diverses méthodes. Toutes ces méthodes ont en commun d’introduire dans le matériau des structures atomiques qui freinent le déplacement des dislocations. Une force de déformation plus importante doit alors être exercée pour que les dislocations puissent franchir ces obstacles.

Dans d’autres matériaux cristallins comme les semiconducteurs, les céramiques et les minéraux, les dislocations existent également, mais elles sont intrinsèquement difficiles à déplacer. En effet, dans ces matériaux, les atomes sont liés par des liaisons covalentes. Or le réarrangement des liaisons covalentes est beaucoup plus difficile que dans le cas des liaisons métalliques qui dominent dans les métaux et leurs alliages.

Pourquoi ? Parce que, comme nous l’avons indiqué, les liaisons covalentes sont beaucoup plus directionnelles (leurs angles de liaison sont peu modulables) que les liaisons métalliques et que leur réarrangement demande de ce fait plus d’énergie. Les dislocations restent alors confinées dans des positions stables d’énergie minimale (voir la figure 3).

Ces matériaux cristallins sont donc fragiles. Toutefois, ils peuvent devenir déformables, ductiles, à haute température, quand les vibrations atomiques apportent suffisamment d’énergie pour briser les liaisons et franchir les cols d’énergie. L’augmentation de la ductilité avec la température est un phénomène général bien connu : il est bien plus facile de modeler une pièce en céramique à chaud qu’à froid.

La dureté des matériaux nanocristallins¶

Qu’en est-il maintenant de la déformation plastique des matériaux métalliques constitués de nanocristaux ? Comparés à leurs équivalents microcristallins, les métaux et alliages métalliques nanocristallins sont jusqu’à dix fois plus durs et rigides, et ils sont plus résistants à l’usure mécanique. Ils paraissent donc moins sujets à la déformation plastique.

L’explication tient, là encore, au mouvement des dislocations. Les matériaux nanocristallins sont des agglomérats de nanocristaux jointifs, ou grains, avec des orientations différentes du réseau atomique (voir l’encadré 2 ci dessous). Dans ces conditions, les frontières entre les nanocristaux sont des barrières très efficaces à la propagation des dislocations. Pour qu’une déformation se propage dans un grain adjacent, une contrainte critique doit être atteinte au niveau du joint. C’est possible lorsque suffisamment de dislocations viennent s'empiler, par suite de leur accumulation, contre le joint des deux grains (voir l’encadré 1 ci-dessous). La contrainte ainsi concentrée dans le réseau atomique du joint de grains est proportionnelle au nombre de dislocations dans l'empilement. Elle peut devenir alors suffisante pour provoquer le transfert ou l’apparition d’une dislocation dans le grain adjacent.

Plus les grains sont grands, plus les dislocations exerçant la contrainte sont nombreuses, et plus il sera facile de propager la déformation d’un grain à l’autre, et inversement. Si la contrainte en tête d’empilement n’est pas suffisante, il sera nécessaire, pour déformer le matériau, d’apporter une contrainte externe supplémentaire, d’autant plus forte que les grains sont petits.

Les matériaux nanocristallins sont donc beaucoup moins ductiles et plus durs, une constatation formalisée par la loi de Hall-Petch (d’après les noms de deux métallurgistes britanniques). Selon cette loi, établie pour l'acier au début du XXe siècle, la force nécessaire pour déformer un matériau fait de grains de quelques dizaines de nanomètres devrait augmenter à mesure que la taille des grains diminue.

En réalité, cette prédiction n’est pas valable pour les métaux dont les grains sont de taille inférieure à une trentaine de nanomètres. En effet, à ces dimensions, les « sources de dislocations » (voir l’encadré 1) sont peu nombreuses, faute de place, et incapables de jouer leur rôle. Le matériau n’est plus du tout déformable et peut se rompre brutalement par décohésion des grains.

Des matériaux durs mais ductiles¶

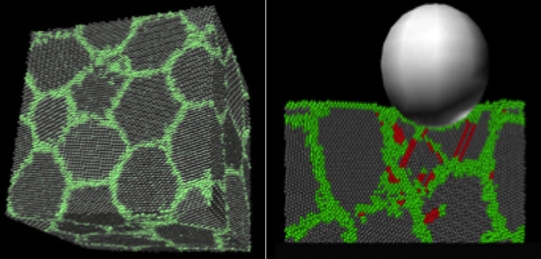

Toutefois cette image de fragilité associée aux matériaux nanocristallins est une simplification : ces matériaux peuvent manifester une certaine ductilité, illustrée par les mouvements des joints de grains observés lors de l’expérience d’A. Minor (voir la figure 1). Afin d’en comprendre les mécanismes à l’échelle atomique, de nombreuses simulations ont été réalisées sur ordinateur, principalement par l’équipe de Helena Van Swygenhoven, à l’Institut Paul Scherrer en Suisse, et par celle de Vesselin Yamakov, à l'Institut américain de l'aérospatiale aux États-Unis.

Figure 4. Lors d’une simulation sur ordinateur, on reproduit l’effet qu’aurait une bille en s’enfonçant dans du cuivre nanocristallin. Les joints de grains (en vert) se déforment et des traces apparaissent (en rouge), laissées par le déplacement de dislocations traversant les grains. Le mouvement des dislocations rendrait compte de la ductilité de certains nanomatériaux. D'après E. Ma et X-L Yang, in Nanotechnology, vol. 14, p. 1208, 2003.

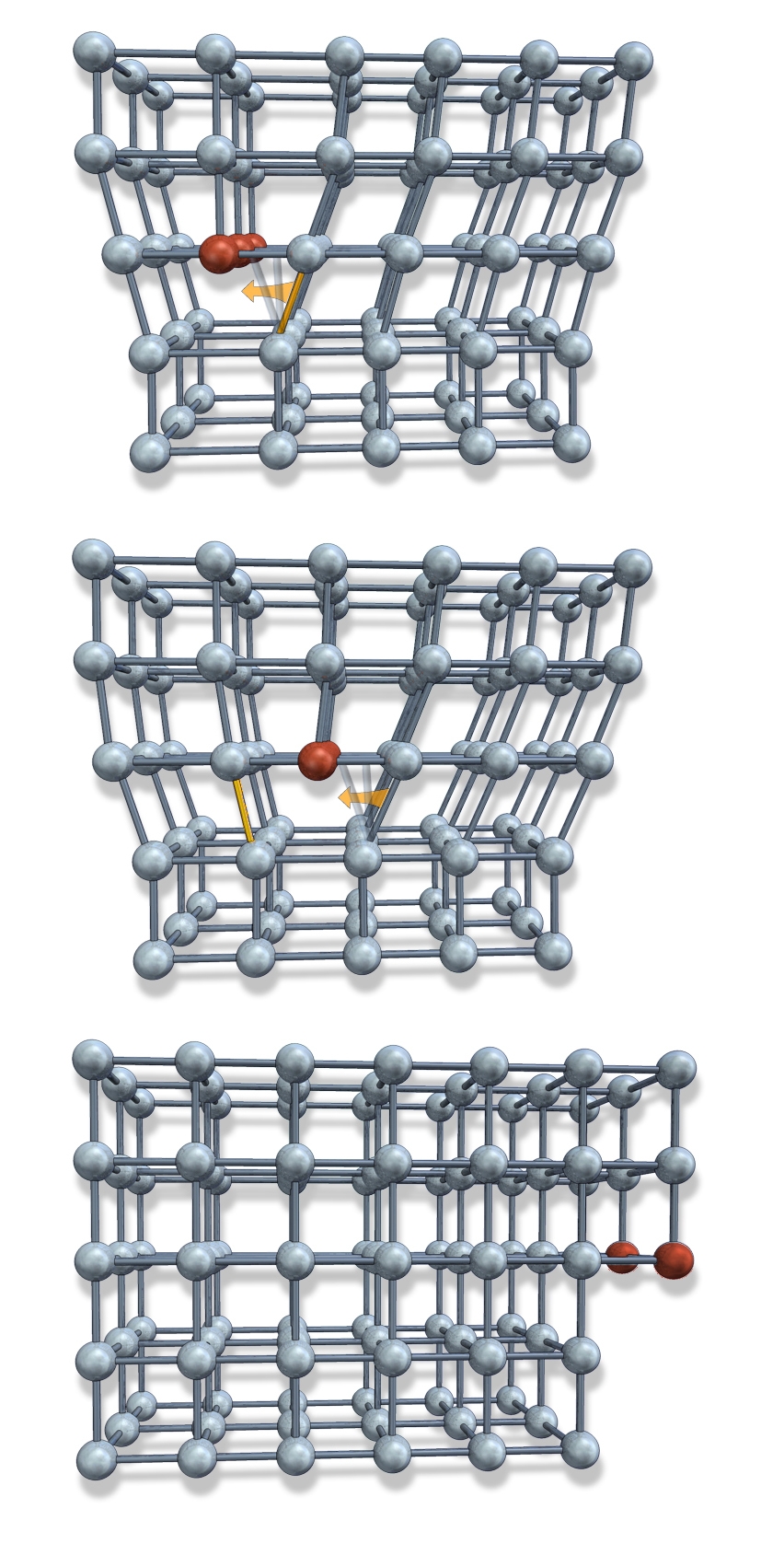

Dans ces simulations numériques, plusieurs scénarios apparaissent lorsque la taille des grains diminue : des dislocations sont émises au niveau du joint entre deux grains, traversent entièrement le grain suivant sans avoir eu le temps d’interagir avec d’autres dislocations en raison d’un mouvement trop rapide et d’une taille de grain très faible, et sont absorbées par le joint opposé. Ce processus pourrait expliquer une partie de la déformation des matériaux nanocristallins lorsque la taille de leurs cristaux est supérieure à 30 nanomètres (voir la figure 4).

Selon une autre thèse, la ductilité de certains nanomatériaux métalliques reposerait non plus sur la propagation des dislocations de cristal en cristal, mais sur la combinaison du changement de forme des grains et du mouvement des atomes qui constituent les joints de grains. De nombreux chercheurs estiment que ce modèle combiné met en jeu un mécanisme dit de fluage de Coble, le fluage étant la déformation du matériau sous l'effet d'une contrainte constante. Ce mécanisme serait particulièrement actif dans des grains nanométriques dès lors qu’ils se trouvent à haute température. L’énergie correspondant à l’agitation thermique des atomes est alors suffisante pour déplacer certains d’entre eux depuis les zones en compression vers les zones non comprimées. La diffusion des atomes est énergétiquement plus favorable au niveau des joints de grains, du fait que les atomes qui y diffusent ont plus de chemins possibles pour « sauter » de proche en proche.

En conséquence, la déformation est accrue lorsque la taille des grains est réduite, dans la mesure où les joints deviennent plus nombreux. Ce mécanisme pourrait expliquer la superplasticité à haute température des matériaux à petits grains.

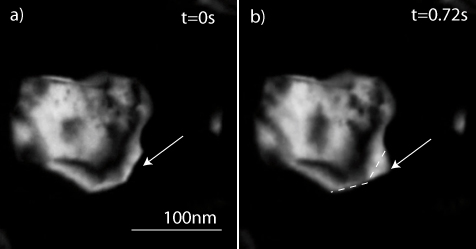

L’une de nos expériences semble toutefois contredire l'hypothèse d'un mécanisme de déformation des grains impliquant la diffusion d’atomes le long des joints (voir la figure 5). En 2006, nous avons observé en temps réel la déformation d’un film ultramince (200 nanomètres) de cuivre sous l’effet d’une contrainte de traction à l’intérieur d’un microscope électronique à transmission. À température ambiante, les vitesses de déplacement des joints de grains que nous avons mesurées étaient exceptionnellement rapides, de plusieurs dizaines de nanomètres par seconde. Or cette température est insuffisante pour provoquer une diffusion de matière aussi rapide.

Figure 5. Lors d’une expérience de déformation d’un film de cuivre, réalisée à température ambiante et observée en microscopie électronique, on suit la migration d’un joint de grain (flèche blanche). Seul un grain nanocristallin est visible. Entre les deux images, le joint de grains s’est déplacé (les pointillés du bas rappellent la position initiale). La vitesse de déplacement du joint de grains laisse supposer, compte tenu de la température, que la diffusion d’atomes le long des joints entre cristaux n’est pas suffisante pour rendre compte de la déformation des matériaux nanocristallins. Les auteurs pensent que des dislocations présentes dans les joints de grains sont en jeu.

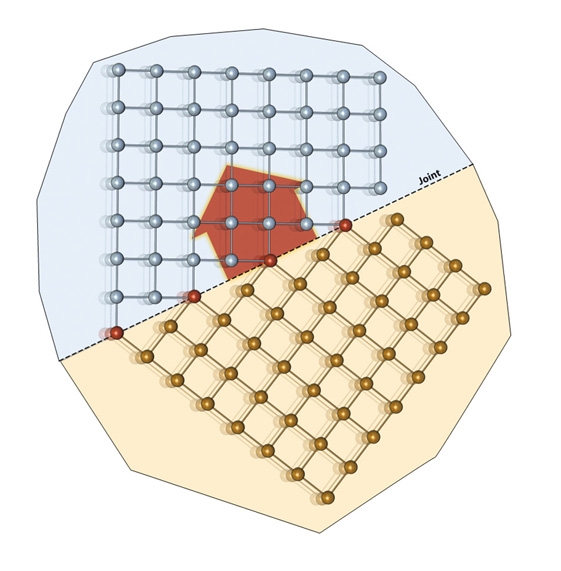

Notre nouvelle hypothèse reprend une théorie proposée en 2004 par John Cahn, du NIST (National Institute of Standards and Technology) aux États-Unis. Les joints de grains contiennent un grand nombre de dislocations ; ces dernières peuvent se déplacer lors de l’application d’une force extérieure, en entraînant l’interface entre deux cristaux perpendiculairement au plan du joint (voir la figure 6). Ainsi certains grains pourraient se développer aux dépens d’autres, tout en participant à la déformation plastique du matériau.

Nous avons pu tout récemment mesurer expérimentalement une telle déformation. Celle-ci est très inférieure à celle que prédit le modèle de Cahn, mais elle ne l’invalide pas pour autant. Ce résultat montre que le cadre de ce modèle, restreint à un type de joints particuliers, doit être dépassé dans le cas général d’un matériau polycristallin.

Modèles théoriques et expérimentations¶

De plus, reste à prendre en compte le fait que dans un tel matériau les joints ne peuvent se déplacer librement et produire de la déformation en raison de leurs plus proches voisins. La situation est critique aux points de raccordement de trois grains adjacents, où des effets de cavitation, qui entraînent la formation de pores, peuvent apparaître et fragiliser le matériau. D’autres processus doivent alors entrer en jeu afin de pallier ces incompatibilités de déformation: glissement de joint, rotation de grain, mouvements atomiques de faible amplitude, etc.

Figure 6. Aux joints de deux grains, une croissance différentielle des grains serait provoquée par une force qui déclencherait le mouvement des dislocations présentes au niveau du joint (en rouge), sous l’effet d’une contrainte extérieure. Les défauts seraient repoussés vers un grain voisin laissant la place à des atomes correctement agencés. Un grain (en jaune) augmenterait de taille tandis que son voisin rapetisserait.

Quoi qu’il en soit, il paraît certain que la déformation plastique des matériaux métalliques nanocristallins implique plus que la simple propagation des dislocations. Des mouvements des grains et des joints de grains sont à prendre en compte. La simulation numérique et des modèles théoriques seront plus que jamais nécessaires pour tester les hypothèses relatives à ces mécanismes fondamentaux. Les résultats obtenus en microscopie in situ sont révélateurs de la capacité de cette technique à analyser les mécanismes élémentaires de déformation. Se développent aussi des tests micromécaniques dans lesquels on peut mesurer les propriétés mécaniques d’objets uniques de taille nanométrique; l’équipe d’A. Minor s’est récemment illustrée dans ce domaine. La maîtrise des procédés d'élaboration permettra d’obtenir des matériaux nanocristallins d’une ductilité (ou d’une dureté) déterminée ; le Centre d’études de chimie métallurgique (CECM), dirigé par Yannick Champion à Vitry-sur-Seine, a ainsi réussi à obtenir du cuivre nanocristallin beaucoup plus ductile à l'aide de traitements thermiques appropriés. Ces matériaux fourniront de précieuses informations sur les modifications engendrées par diverses contraintes mécaniques à l’échelle nanométrique. La connaissance de ces mécanismes fondamentaux sera très utile pour la conception de nouveaux matériaux, leur mise en forme, leur utilisation à haute température, pour la création de nouveaux alliages nanocristallins aux propriétés prédéfinies, ou encore pour mieux comprendre la fatigue mécanique des couches minces des composants électroniques.

Frédéric Mompiou, Marc Legros et Daniel Caillard, chercheurs au CEMES-CNRS

Encadrés¶

Encadré 1: L'empilement des dislocations

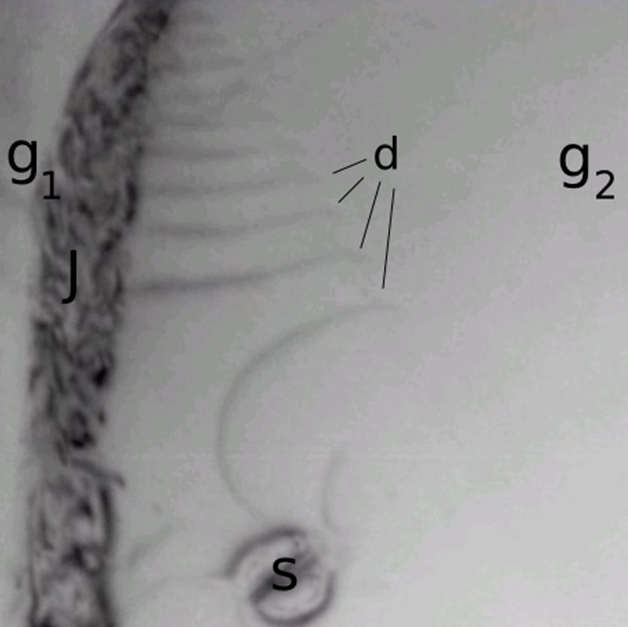

C’est ce que montre cette image extraite d'une séquence de microscopie électronique in situ. On voit un empilement de dislocations émises par une source sur un joint limitant deux grains. Les dislocations déforment localement la structure cristalline. Les parties proches du coeur de chaque dislocation peuvent, dans certaines conditions, diffracter les électrons, et apparaissent ainsi plus sombres que le reste du grain.

Encadré 2: Des cristaux de plus en plus fins

Dans les métaux, les atomes s’arrangent comme les oranges empilées d’un étal. Cet ordre cristallin est décrit par la répétition périodique dans les trois directions de l’espace d’un motif de base. Dans l’aluminium et le cuivre par exemple, le motif élémentaire est formé par 14 atomes identiques situés sur les sommets et les faces d’un cube. L’arête de ce cube n’est que de quelques dixièmes de nanomètre. Cette structure cristalline dite cubique à faces centrées est fréquemment observée dans la nature, car elle permet de loger le plus grand nombre d’atomes dans un volume minimal.

Toutefois, il est généralement impossible d’obtenir un cristal parfait de taille macroscopique. Cela est dû au processus de solidification intervenant lors du refroidissement du métal liquide en dessous de sa température de fusion. Durant la solidification, la matière se « condense », non pas simultanément dans l’ensemble du métal liquide, mais à partir de germes prenant naissance autour d’impuretés ou à partir des bords plus froids du conteneur. Les différents cristaux formés, les grains, croissent à mesure que le liquide refroidit et finissent par coalescer pour former le métal solide. Comme il n’y a généralement aucune raison pour que les différents cristaux soient orientés de la même façon, ils forment un ensemble de grains jointifs, constituant un matériau polycristallin. La taille de ces grains va généralement du micromètre au centimètre. On peut facilement observer les larges grains de zinc qui recouvrent les pylônes électriques, car ils offrent chacun à la lumière des reflets différents de leurs voisins, et forment ainsi une mosaïque de gris.

Des matériaux à grains fins sont couramment obtenus en ajoutant une forte concentration d’éléments qui seront autant de germes. Mais cette technique ne permet pas d’atteindre des tailles de grains inférieures à quelques centaines de nanomètres. Depuis quelques dizaines d’années, une des méthodes pour gagner en finesse est la « condensation par gaz inerte ». Elle consiste dans un premier temps à pulvériser un gaz métallique dans une enceinte sous vide et à contrôler la condensation des atomes sur les parois froides de l’enceinte sous forme de petites particules métalliques. Pour cela, l’enceinte est remplie d’un gaz neutre, comme l’hélium, sous faible pression. En percutant les atomes d’hélium, les atomes métalliques cèdent de leur énergie, ce qui leur permet de s’agréger avant de se condenser sur les parois. On obtient alors une poudre extrêmement fine qui est ensuite compactée à chaud sous une presse. Cette opération permet aux grains de poudre de se coller les uns aux autres par fusion locale des zones en contact.

Pour éviter que les grains ne grossissent rapidement sous l'effet de la température, la compaction doit se faire dans un temps aussi court que possible. Les matériaux obtenus présentent alors souvent une porosité résiduelle, due à une compaction imparfaite, qui est une source de fissuration. Cet inconvénient pourrait être réduit à l'aide d’une technique récente, le frittage flash, qui consiste à faire passer à froid dans la poudre sous presse un intense courant électrique. L’augmentation rapide de la température due au passage du courant dans le matériau est localisée à la surface des grains, ce qui permet de réduire considérablement le temps de compaction. En utilisant des poudres nanocristallines ainsi compactées, les chercheurs espèrent obtenir des pièces massives à très petits grains, mais très peu poreuses.

Références générales¶

-

E. MA, Watching the nanograins roll, in Science, 305, 624, 2004.

-

M.A. MEYERS, A. MISHRA et D.J. BENSON, Mechanical properties of nanocrystalline materials, in Progress in Materials Science, 51, 427, 2006.